¿Cómo influye el espesor de laminación del núcleo del estator de un ventilador industrial en las pérdidas por corrientes parásitas y en la eficiencia operativa?

1. Fundamentos de las corrientes de Foucault en los núcleos del estator

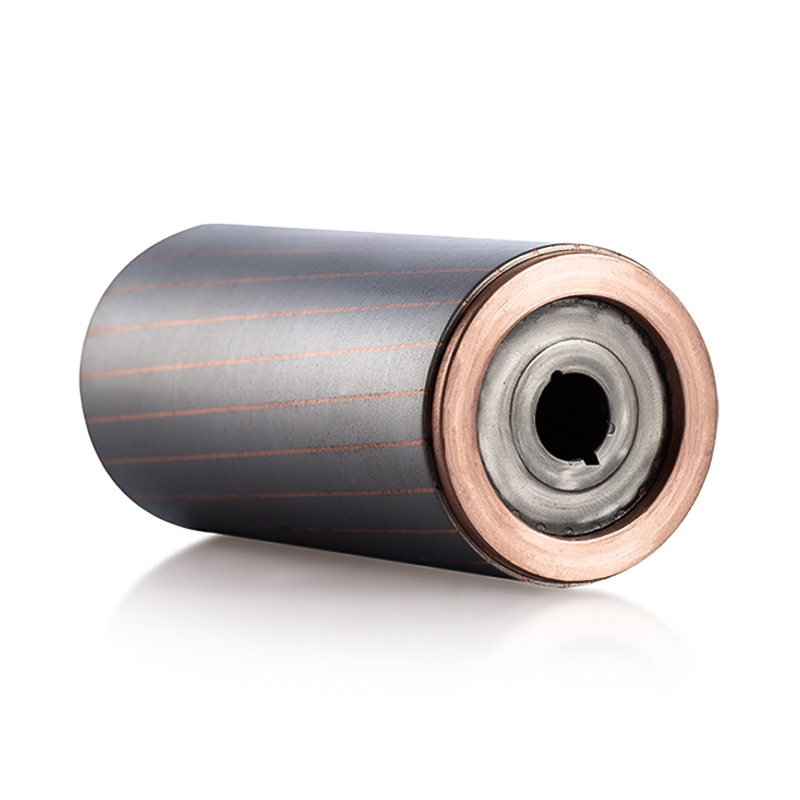

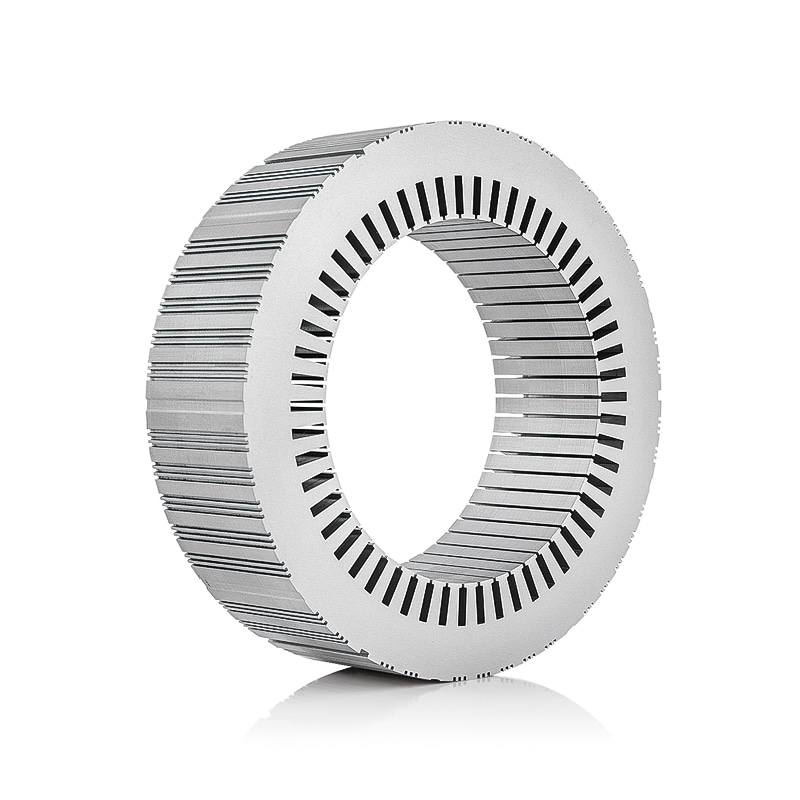

Las corrientes de Foucault son corrientes eléctricas circulantes localizadas inducidas en el núcleo conductor de Núcleo del estator del ventilador industrial por los campos magnéticos alternos generados durante el funcionamiento del motor. Estas corrientes fluyen en circuitos cerrados dentro del material de laminación y generan calor debido a la resistencia eléctrica, lo que efectivamente es energía desperdiciada. El espesor de cada laminación afecta directamente al tamaño de estos bucles. Las laminaciones más gruesas proporcionan un área de sección transversal más grande para que fluyan las corrientes parásitas, lo que resulta en un mayor calentamiento resistivo y mayores pérdidas de energía. Por el contrario, las laminaciones más delgadas restringen el camino de las corrientes parásitas, reduciendo su intensidad y minimizando así la generación de calor. Comprender esta relación fundamental es fundamental para los ingenieros que buscan optimizar la eficiencia y confiabilidad del motor.

2. Impacto en la eficiencia operativa y el consumo de energía

Las pérdidas por corrientes parásitas disminuyen directamente la eficiencia general de un motor de ventilador industrial al convertir una parte de la energía eléctrica en calor en lugar de trabajo mecánico. Al utilizar laminaciones más delgadas, se reduce la amplitud de las corrientes parásitas, lo que reduce las pérdidas resistivas. Esta mejora se traduce en una conversión de energía más eficiente, un menor consumo de electricidad y menores costos operativos con el tiempo. En ventiladores industriales de alta potencia o de servicio continuo, incluso pequeñas reducciones en las pérdidas por corrientes parásitas pueden tener un impacto sustancial en el ahorro de energía y la rentabilidad operativa. Por el contrario, los núcleos con laminaciones más gruesas pueden generar pérdidas excesivas, especialmente a altas velocidades de funcionamiento, lo que reduce tanto el rendimiento como la eficiencia.

3. Influencia en la gestión térmica y la temperatura central

El calor generado por las corrientes parásitas se acumula dentro del núcleo del estator, elevando la temperatura de la pila de laminaciones y el aislamiento circundante. Las temperaturas elevadas del núcleo pueden acelerar el envejecimiento de los materiales aislantes, provocando fallos prematuros o una reducción de la vida útil del motor. El uso de laminaciones más delgadas ayuda a mitigar estos problemas de generación de calor, ya que los bucles de corrientes parásitas más pequeños producen menos energía térmica. Esto da como resultado temperaturas máximas del núcleo más bajas y una reducción del estrés térmico tanto en el material magnético como en las capas de aislamiento. La gestión térmica eficaz reduce la necesidad de sistemas de refrigeración intensivos y mejora la fiabilidad a largo plazo, especialmente en entornos industriales donde los ventiladores funcionan de forma continua o bajo cargas elevadas.

4. Equilibrio del rendimiento eléctrico con la resistencia mecánica

Si bien las laminaciones más delgadas son beneficiosas para reducir las pérdidas por corrientes parásitas, deben conservar suficiente resistencia mecánica para soportar tensiones de vibración, fuerzas centrífugas y manipulación del ensamblaje. Las laminaciones demasiado delgadas pueden deformarse, doblarse o deformarse bajo cargas operativas, comprometiendo la integridad estructural del núcleo del estator. Por lo tanto, los ingenieros deben optimizar el espesor de la laminación para lograr un equilibrio entre Eficiencia magnética y durabilidad mecánica. , asegurando que el estator permanezca robusto y minimizando las pérdidas eléctricas. La selección de materiales y las técnicas de apilamiento de laminaciones influyen aún más en la resiliencia mecánica del núcleo.

5. Consideraciones operativas de alta frecuencia

Los ventiladores industriales que funcionan a frecuencias eléctricas más altas o los variadores de velocidad son particularmente sensibles a las pérdidas por corrientes parásitas, ya que estas pérdidas aumentan con el cuadrado de la frecuencia. Las laminaciones más delgadas son fundamentales en aplicaciones de alta frecuencia porque restringen el tamaño de las corrientes circulantes y ayudan a mantener la eficiencia. A frecuencias operativas más bajas, pueden ser aceptables laminaciones ligeramente más gruesas, pero la relación entre el espesor de la laminación y las pérdidas dependientes de la frecuencia debe considerarse cuidadosamente durante la fase de diseño para garantizar un rendimiento óptimo. Este equilibrio permite que los motores de ventiladores industriales funcionen de manera eficiente en diferentes velocidades y condiciones de carga.

简体中文

简体中文 English

English русский

русский Español

Español