¿Cómo afecta el espesor de laminación del núcleo de un rotor de motor pequeño para automóviles a las pérdidas por corrientes parásitas y a la eficiencia energética?

Fundamentos de la formación de corrientes de Foucault

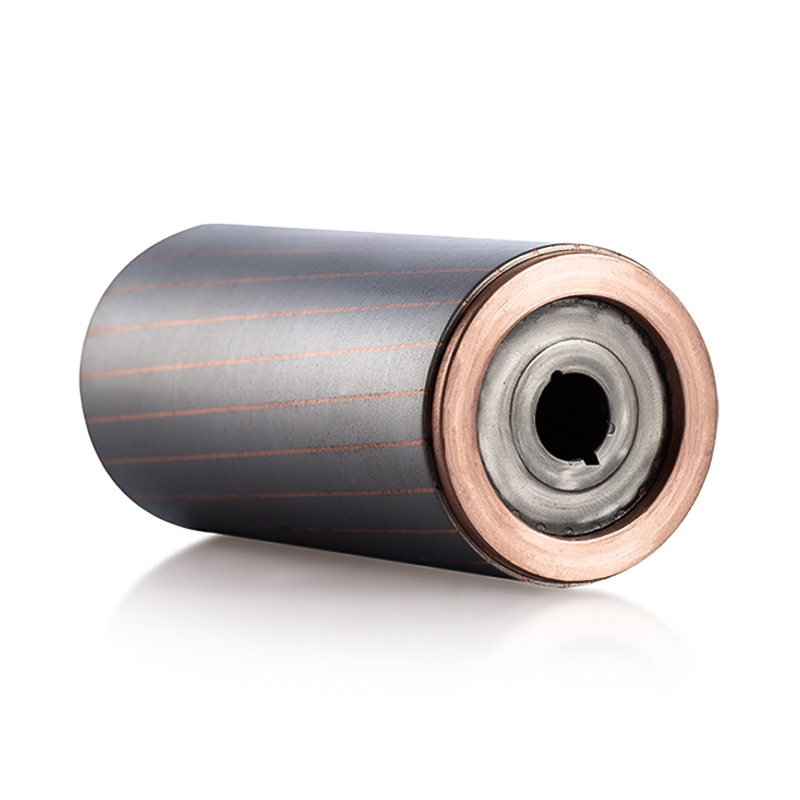

cuando un Núcleo de rotor de motor pequeño para automoción opera dentro de un campo magnético cambiante, el flujo magnético alterno penetra el material del núcleo. Este flujo cambiante induce corrientes parásitas —corrientes eléctricas en bucle que circulan perpendicularmente al campo magnético—dentro del hierro o acero conductor. Estas corrientes parásitas disipan energía en forma de calor, lo que constituye una pérdida en el núcleo que reduce la energía total. eficiencia eléctrica a mecánica del motor. Las corrientes parásitas excesivas también pueden elevar la temperatura del rotor, afectando negativamente a los sistemas de aislamiento, el rendimiento del imán y la integridad del rotor. Laminar el núcleo del rotor es la principal estrategia de ingeniería para mitigar este efecto.

Papel de las laminaciones en el control de las corrientes parásitas

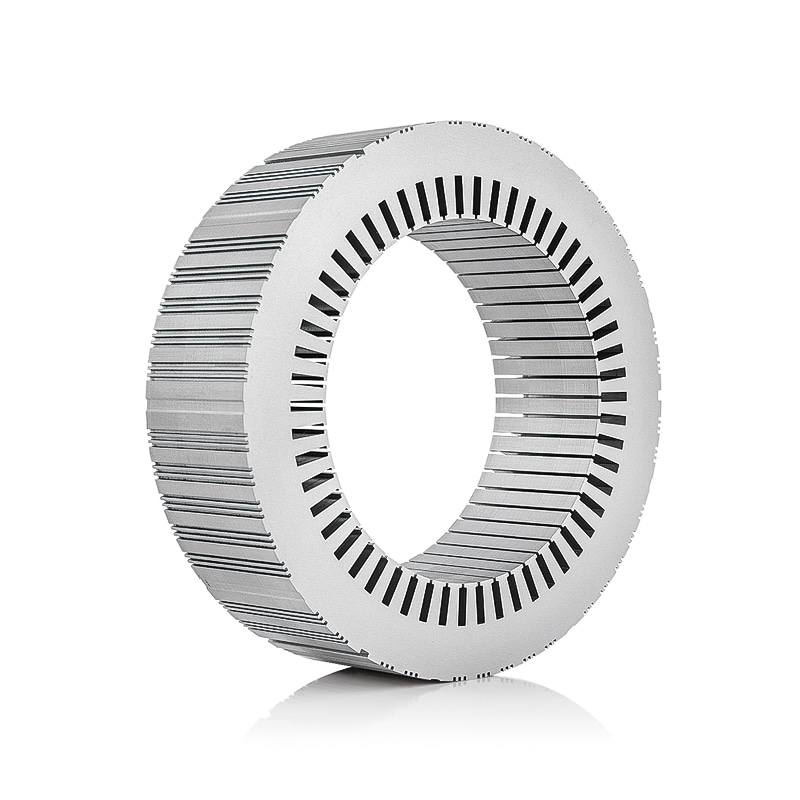

Un rotor hecho de una pieza sólida de hierro permitiría que las corrientes parásitas fluyeran libremente sobre grandes áreas de sección transversal, produciendo una pérdida de energía significativa. Para evitar esto, Núcleos de rotores de motores pequeños para automóviles están construidos a partir de múltiples láminas delgadas de acero eléctrico o acero al silicio, cada una aislada de la siguiente. estos Las laminaciones limitan las corrientes parásitas al espesor de una sola hoja. , limitando efectivamente el área del bucle para el flujo de corriente. Al reducir la magnitud de las corrientes circulantes, el diseño de laminación minimiza el calentamiento interno, estabiliza el rendimiento térmico y preserva la energía que de otro modo se desperdiciaría en forma de calor.

Impacto del espesor de la laminación en las pérdidas

El espesor de cada laminación es un parámetro de diseño crítico . Las laminaciones más delgadas reducen el camino disponible para las corrientes parásitas, reduciendo así las pérdidas de energía. Por ejemplo, en aplicaciones automotrices de alta velocidad, incluso pequeñas reducciones en el espesor de la laminación pueden reducir significativamente las pérdidas por corrientes parásitas debido a la alta frecuencia de los cambios de flujo. Por el contrario, las laminaciones más gruesas permiten corrientes circulantes más grandes, lo que aumenta la disipación de energía, el calentamiento del núcleo y el posible estrés térmico en el conjunto del rotor y el estator.

En motores de automóviles pequeños, como motores de arranque, motores de accionamiento híbridos o motores auxiliares, que funcionan a miles de RPM, controlar las pérdidas por corrientes parásitas es especialmente importante. Los diseñadores deben asegurarse de que el espesor de la laminación esté optimizado para ambos. Rendimiento eléctrico y estabilidad térmica. , asegurando que el rotor funcione eficientemente bajo cargas transitorias, condiciones de alta velocidad y ciclos de trabajo variables.

Equilibrio entre eficiencia y practicidad de fabricación

Si bien las laminaciones más delgadas proporcionan una eficiencia superior, también introducen desafíos de fabricación . Las láminas más delgadas requieren un estampado, corte y manipulación más precisos para evitar deformaciones. Los revestimientos aislantes entre laminaciones deben permanecer intactos para evitar cortocircuitos que podrían anular las ganancias de eficiencia. Por lo tanto, los diseñadores del núcleo del rotor deben equilibrar cuidadosamente el espesor de la laminación, las propiedades del material y la viabilidad de fabricación. La selección del espesor óptimo garantiza una reducción de las pérdidas por corrientes parásitas y, al mismo tiempo, mantiene la producción rentable y el montaje fiable.

Efecto sobre la eficiencia energética y la gestión térmica

La reducción de las pérdidas por corrientes parásitas mejora directamente eficiencia energética del motor . Se desperdicia menos energía en forma de calor, lo que significa que una mayor proporción de la entrada eléctrica se convierte en salida mecánica. En aplicaciones automotrices, esto se traduce en una mejora eficiencia de combustible para vehículos ICE , extendido gama de baterías para vehículos eléctricos y rendimiento mejorado de los sistemas de propulsión híbridos. La menor generación de calor también reduce el estrés térmico en las laminaciones del rotor, los devanados del estator y los materiales aislantes, lo que aumenta la confiabilidad y la vida útil del motor. La gestión térmica eficiente garantiza que el rotor pueda mantener un funcionamiento a alta velocidad sin degradación del rendimiento.

简体中文

简体中文 English

English русский

русский Español

Español