¿Cómo contribuyen el estator del motor y el núcleo del rotor al rendimiento de arranque del motor y a la respuesta transitoria?

-

Generación de flujo electromagnético y producción de par inicial

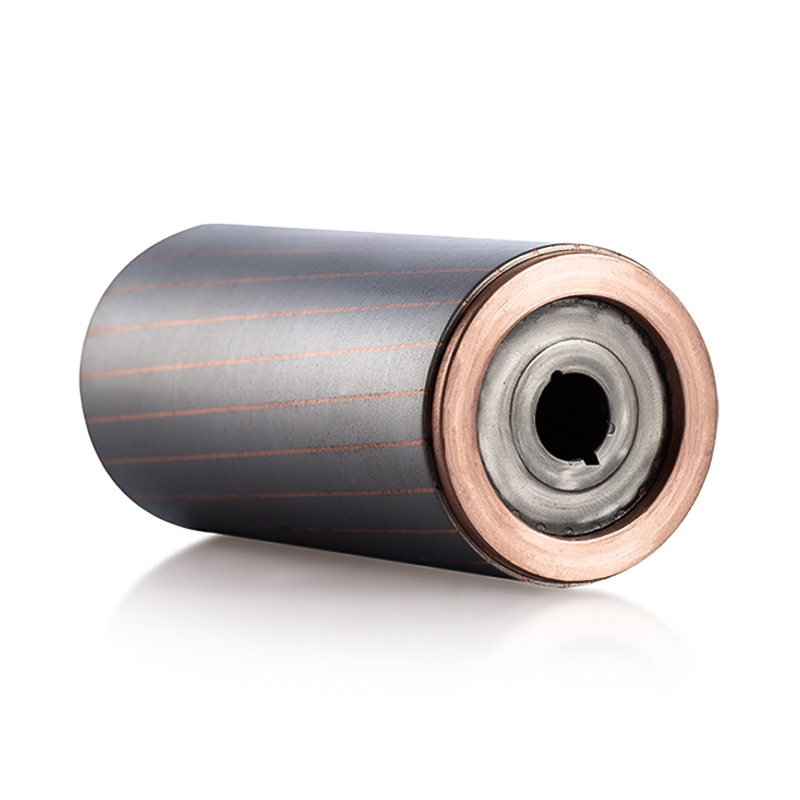

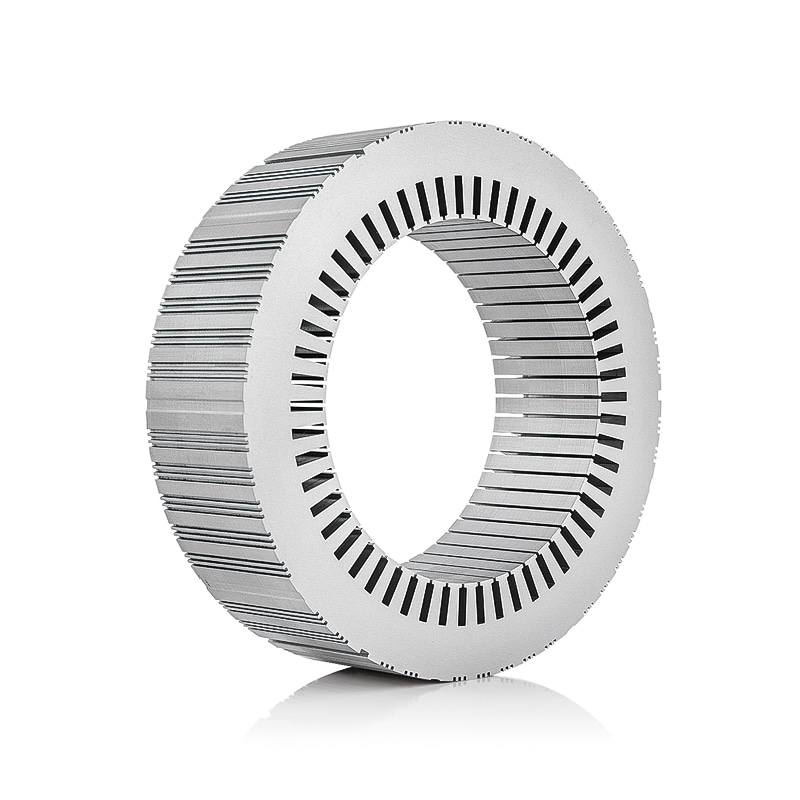

El rendimiento de arranque del motor depende fundamentalmente de la capacidad del Estator del motor y núcleo del rotor para generar y dirigir el flujo magnético de manera eficiente. Cuyo se aplica voltaje por primera vez, los devanados del estator crean un campo magnético que induce corriente en el rotor, iniciando la generación de par. El diseño y la calidad del material de los núcleos (específicamente, su permeabilidad magnética, estructura de laminación y geometría general) determinan la eficacia con la que se establece y transfiere este flujo. Un núcleo de alta permeabilidad y bajas pérdidas permite que el campo magnético llegue al rotor rápidamente, lo que resulta en una rápida acumulación de par y una rápida aceleración desde parado. Por el contrario, los núcleos con menor eficiencia magnética o laminaciones mal diseñadas retrasan el establecimiento del flujo, lo que reduce el par de arranque y aumenta la corriente de entrada extraída de la fuente de alimentación. La optimización de la ruta magnética tanto en el estator como en el rotor garantiza que el motor responda de manera predecible y eficiente bajo la aplicación de voltaje inicial, lo cual es fundamental para aplicaciones que requieren arranques frecuentes o demandas de alto torque a baja velocidad. -

Minimización de las corrientes de Foucault y las pérdidas por histéresis durante los transitorios

Durante el arranque, el motor experimenta campos magnéticos que cambian rápidamente a medida que el rotor acelera desde la velocidad cero. Los núcleos del estator y del rotor deben gestionar estos transitorios de manera efectiva minimizando corrientes parásitas and pérdidas por histéresis . Los núcleos laminados hechos de acero eléctrico de alta calidad, con aislamiento entre capas, limitan las corrientes circulantes que de otro modo disiparían energía en forma de calor. De manera similar, la baja pérdida por histéresis del material del núcleo garantiza que se minimice la energía utilizada para magnetizar y desmagnetizar el acero durante cambios rápidos de flujo. Al reducir estas pérdidas, los núcleos permiten convertir más energía eléctrica directamente en par mecánico, lo que da como resultado una aceleración más rápida y un proceso de arranque más eficiente. El diseño eficiente del núcleo también limita la acumulación térmica durante arranques repetidos o prolongados, lo que puede degradar el rendimiento y acortar la vida útil del motor. -

Influencia de la geometría del rotor y del estator en la respuesta dinámica

La geometría de los núcleos del rotor y del estator juega un papel clave en el rendimiento transitorio. Factores como la forma de la ranura del estator, el diseño de la barra del rotor (en motores de inducción) y el perfil de laminación determinan cómo interactúa el flujo magnético con el rotor durante el arranque. La geometría de ranura optimizada reduce las concentraciones de flujo localizadas, minimiza la ondulación del par y garantiza una producción de par suave cuando el rotor comienza a girar. En los motores síncronos y de imanes permanentes, la geometría del núcleo del rotor afecta directamente el acoplamiento magnético y la velocidad a la que se genera el par. La alineación precisa entre las laminaciones del estator y del rotor garantiza una distribución uniforme del flujo, evitando vibraciones u oscilaciones mecánicas durante la aceleración. Al diseñar cuidadosamente la geometría del núcleo, los ingenieros pueden crear motores que proporcionen un par preciso y repetible desde el arranque, manteniendo al mismo tiempo la estabilidad mecánica y minimizando la vibración. -

Gestión de la saturación magnética

Durante la fase de arranque de alta corriente, partes del estator o del núcleo del rotor pueden quedar expuestas a campos magnéticos que se acercan o superan su punto de saturación. Si la saturación ocurre prematuramente, el núcleo no puede transportar flujo adicional de manera eficiente, lo que reduce la salida de torque del motor y desacelera la aceleración. Los núcleos bien diseñados, que utilizan materiales y espesores de laminación adecuados, mantienen una respuesta magnética lineal durante todo el transitorio de arranque. Esto garantiza que la generación de par siga siendo predecible, que las corrientes de irrupción se controlen y que el rotor acelere suavemente hasta la velocidad operativa. Evitar la saturación también reduce el riesgo de calentamiento localizado y tensión tanto en el núcleo como en los devanados. -

Gestión Térmica y Eficiencia Energética

Los cambios rápidos en el flujo magnético durante el arranque producen un calentamiento localizado en los núcleos debido a corrientes parásitas y efectos de histéresis. Los materiales centrales con alta conductividad térmica y estructuras de laminación eficientes ayudan a disipar este calor rápidamente, evitando picos de temperatura que podrían dañar el aislamiento o reducir la eficiencia. La gestión térmica eficaz garantiza que el motor pueda realizar arranques repetidos sin sobrecalentarse, manteniendo tanto el rendimiento como la longevidad. Además, minimizar las pérdidas durante el arranque contribuye a una mayor eficiencia energética, ya que se desperdicia menos energía eléctrica en forma de calor y más se convierte en producción mecánica.

简体中文

简体中文 English

English русский

русский Español

Español