¿Cómo afecta el espesor de la laminación y la técnica de apilamiento en el núcleo del rotor del motor de accionamiento del vehículo eléctrico a la eficiencia y la gestión térmica?

Comprensión del espesor de laminación en los núcleos de rotores de motores de accionamiento de vehículos eléctricos

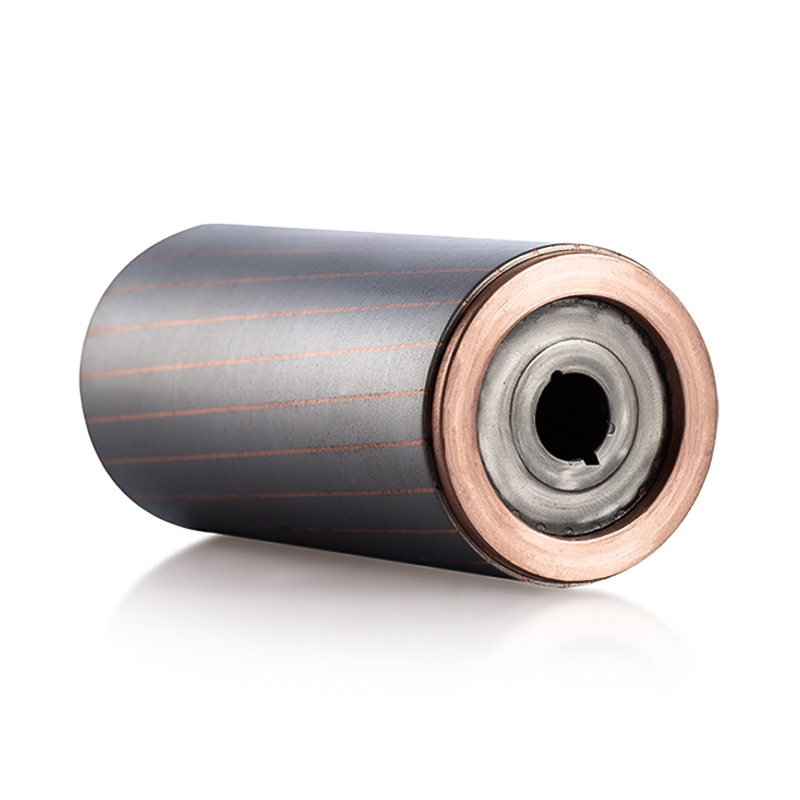

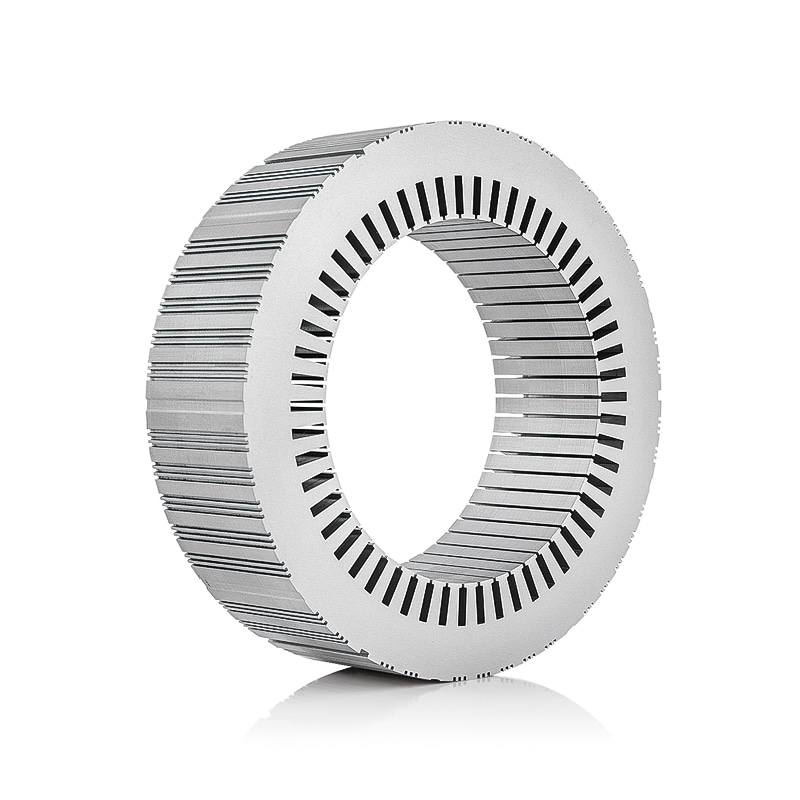

El núcleo del rotor en motor de accionamiento de vehículo eléctrico Por lo general, se construye a partir de una serie de láminas delgadas de acero laminadas que se apilan para formar una estructura magnéticamente conductora. El espesor de estas laminaciones es un parámetro crítico porque influye directamente Pérdidas por corrientes de Foucault , que son corrientes inducidas en el material conductor por campos magnéticos alternos. Las laminaciones más gruesas aumentan la longitud del camino para estas corrientes, lo que resulta en corrientes circulantes más altas y una generación significativa de calor dentro del rotor. El calor excesivo puede degradar las propiedades magnéticas del acero, reducir la eficiencia general del motor y acelerar el desgaste del aislamiento en los componentes adyacentes. Por otro lado, las laminaciones extremadamente delgadas reducen las pérdidas por corrientes parásitas, mejorando la eficiencia y reduciendo la acumulación térmica. Sin embargo, las laminaciones más delgadas también requieren mayor precisión durante la fabricación y el ensamblaje, ya que la desalineación o el espesor inconsistente pueden crear fugas de flujo magnético localizadas o debilidad mecánica. Por lo tanto, los ingenieros deben equilibrar cuidadosamente el espesor de la laminación para minimizar las pérdidas eléctricas y al mismo tiempo mantener la capacidad de fabricación, la integridad estructural y la rentabilidad, asegurando que el rotor funcione de manera eficiente bajo diferentes cargas y velocidades sin una generación excesiva de calor.

Técnicas de apilamiento y su impacto en el rendimiento del rotor

La técnica de apilamiento de las laminaciones es igualmente importante para el rendimiento y la durabilidad del núcleo del rotor. Las laminaciones generalmente se unen mediante métodos como juntas a tope, soldadura, unión adhesiva o formas entrelazadas, que mantienen la alineación y la estabilidad mecánica bajo rotación a alta velocidad. El apilamiento adecuado minimiza los espacios de aire y la desalineación que pueden causar fugas de flujo, corrientes parásitas localizadas y calentamiento desigual dentro del rotor. A veces se emplean técnicas de apilamiento avanzadas, como el apilamiento sesgado o segmentado, para reducir el par dentado, mejorar la suavidad del par y mejorar la distribución térmica. Las laminaciones sesgadas, por ejemplo, reducen las variaciones del flujo armónico en el rotor, lo que minimiza la vibración, el ruido y el calentamiento localizado. Además, el apilamiento preciso garantiza que el rotor pueda soportar fuerzas centrífugas generadas a altas velocidades de rotación sin deformarse. Al garantizar una alineación y un contacto uniformes entre las laminaciones, estas técnicas de apilamiento permiten que el calor se conduzca de manera eficiente a través del núcleo del rotor, lo que contribuye a una gestión térmica más eficaz y un rendimiento magnético estable durante un funcionamiento prolongado.

Consideraciones de eficiencia y gestión térmica

La gestión térmica es una preocupación fundamental para los motores de accionamiento de vehículos eléctricos, donde el rotor funciona continuamente bajo condiciones de carga variables, desde una demanda de par a baja velocidad hasta un funcionamiento eficiente a alta velocidad. El calor generado en el núcleo del rotor surge tanto de las corrientes parásitas como de las pérdidas por histéresis, y un espesor de laminación inadecuado o un apilamiento desalineado pueden crear puntos calientes que perjudican el rendimiento magnético y aceleran la degradación del material. El espesor de laminación óptimo, combinado con un apilamiento preciso, garantiza que el calor se distribuya uniformemente por todo el rotor y se conduzca de manera eficiente al estator o al sistema de enfriamiento. Esto reduce los gradientes de temperatura que de otro modo podrían provocar estrés térmico, deformación mecánica o pérdida de eficiencia. Además, la gestión térmica eficiente ayuda a mantener el punto de saturación magnética del material del rotor, lo que garantiza que la densidad de par, la eficiencia de conversión de energía y el rendimiento general del motor se mantengan constantes a lo largo del tiempo. Al diseñar cuidadosamente los parámetros de laminación y apilamiento, los fabricantes pueden lograr un equilibrio entre minimizar las pérdidas eléctricas, mantener la integridad estructural y garantizar una disipación de calor efectiva, todo lo cual es esencial para el funcionamiento confiable y de alto rendimiento de los motores de propulsión de vehículos eléctricos.

Integridad mecánica y longevidad

La combinación de espesor de laminación y técnica de apilamiento también afecta la integridad mecánica y la vida útil del núcleo del rotor. Durante el funcionamiento a alta velocidad, el rotor experimenta fuerzas centrífugas que ejercen una tensión significativa sobre la estructura laminada. Un apilamiento inadecuado o laminaciones demasiado delgadas pueden provocar deformación, delaminación o fatiga mecánica, lo que compromete la eficiencia y podría causar fallas catastróficas con el tiempo. Al optimizar tanto el espesor de la laminación como el método de apilamiento, los ingenieros garantizan que el rotor mantenga su forma, alineación y estabilidad estructural durante toda su vida operativa. Esto no sólo preserva la eficiencia sino que también evita vibraciones, ruido y desgaste prematuro en el conjunto general del motor. Además, la laminación y el apilamiento precisos facilitan el mantenimiento de propiedades magnéticas consistentes, lo que garantiza una salida de par predecible, una aceleración suave y un rendimiento confiable en todas las condiciones operativas, que son fundamentales para la manejabilidad, la eficiencia energética y la longevidad de los componentes de los vehículos eléctricos.

简体中文

简体中文 English

English русский

русский Español

Español