¿Cómo afecta el espesor de laminación del núcleo del estator del motor de un generador de energía eólica a las pérdidas del núcleo y al rendimiento general?

-

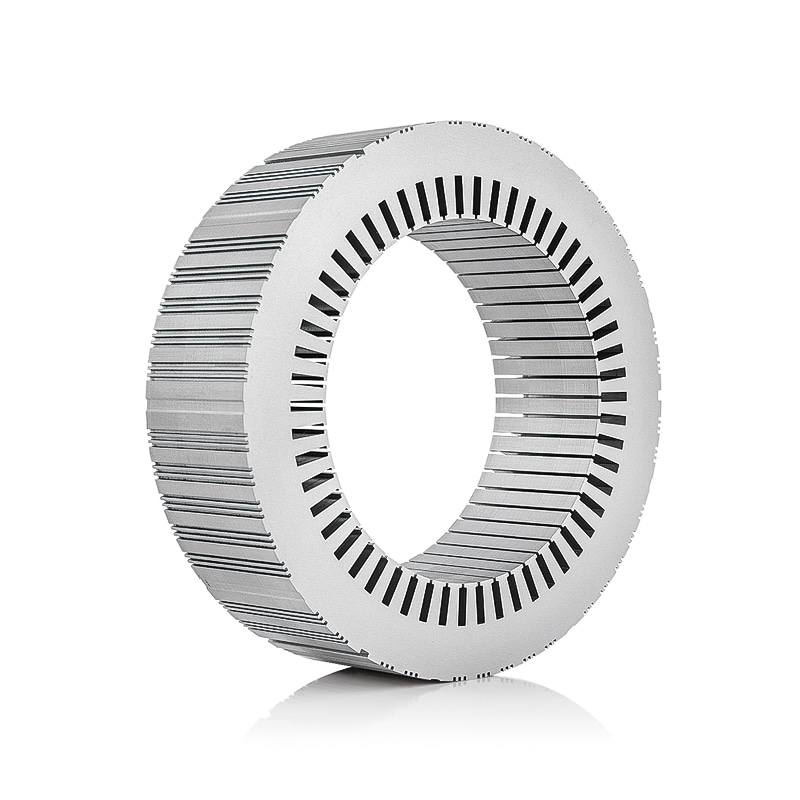

Mecanismos de pérdida del núcleo en el núcleo del estator : El núcleo del estator de un generador de energía eólica experimenta pérdidas de energía principalmente a través de histéresis y efectos de corrientes parásitas, que son inherentes al funcionamiento de materiales ferromagnéticos bajo campos magnéticos alternos. La pérdida de histéresis se produce cuando los dominios magnéticos dentro del material del núcleo se alinean y realinean repetidamente con el flujo magnético cambiante, consumiendo energía en forma de calor. La pérdida por corrientes parásitas surge de las corrientes circulantes inducidas generadas por campos magnéticos variables en el tiempo, que fluyen dentro de las laminaciones conductoras del núcleo y también producen calor. Ambos tipos de pérdidas reducen la eficiencia eléctrica general del generador, generan tensiones térmicas no deseadas y pueden acelerar la degradación del material. En las turbinas eólicas, donde la producción de energía fluctúa debido a las velocidades variables del viento, comprender y minimizar estas pérdidas es crucial para mantener un rendimiento constante y prolongar la vida útil del equipo, particularmente en instalaciones marinas de alta capacidad donde el mantenimiento es costoso y complejo.

-

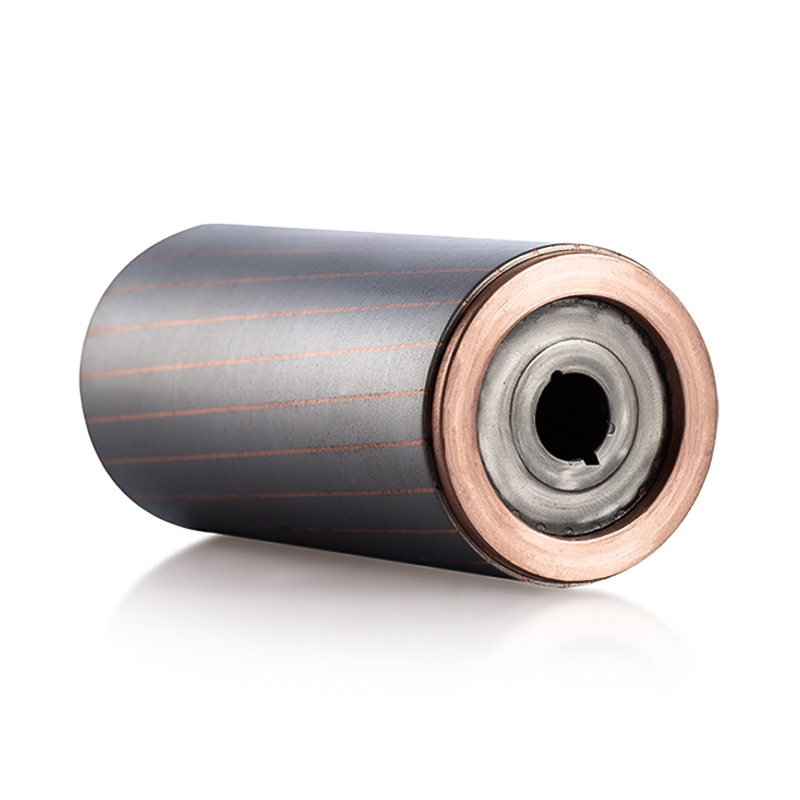

Efecto del espesor de laminación sobre la pérdida por corrientes de Foucault : Las pérdidas por corrientes parásitas en el núcleo del estator son muy sensibles al espesor de la laminación, ya que las corrientes inducidas circulan dentro del plano conductor de cada laminación. La magnitud de la pérdida es proporcional al cuadrado del espesor de la laminación, al cuadrado de la densidad del flujo magnético y al cuadrado de la frecuencia de funcionamiento. Las laminaciones más delgadas rompen los caminos de las corrientes circulantes, limitando efectivamente las corrientes parásitas y reduciendo significativamente las pérdidas térmicas asociadas. Esta reducción en la pérdida por corrientes parásitas es particularmente importante en los generadores eólicos de velocidad variable, donde las fluctuaciones del campo magnético ocurren a frecuencias más altas, lo que genera corrientes más fuertes en núcleos más gruesos. Seleccionar un espesor de laminación óptimo requiere un análisis cuidadoso, equilibrando la reducción de pérdidas con la integridad mecánica, las tolerancias de fabricación y el costo adicional asociado con la manipulación y el aislamiento de laminaciones de acero más delgadas. El diseño de laminación adecuado influye directamente en la eficiencia general del generador y la estabilidad operativa.

-

Impacto en la pérdida de histéresis : Pérdida de histéresis en un Núcleo del estator del motor del generador de energía eólica Depende principalmente de las propiedades magnéticas intrínsecas del material y de la densidad máxima de flujo magnético experimentada durante la operación. Si bien el espesor de la laminación no cambia directamente la pérdida por histéresis, desempeña un papel indirecto pero importante en el mantenimiento del equilibrio térmico del núcleo. Las laminaciones más delgadas reducen el calor generado por corrientes parásitas, lo que reduce la temperatura operativa general del núcleo. Dado que las temperaturas elevadas pueden afectar negativamente a las propiedades magnéticas del acero al silicio u otros materiales del núcleo (como reducir la permeabilidad magnética y aumentar la coercitividad), reducir el aumento de temperatura ayuda a preservar las características de histéresis a lo largo del tiempo. Al controlar las condiciones térmicas a través de un espesor de laminación optimizado, los ingenieros pueden garantizar que el núcleo del estator mantenga una pérdida de histéresis baja, evite problemas de desmagnetización bajo cargas de viento fluctuantes y mejore la eficiencia y confiabilidad a largo plazo del generador.

-

Influencia en la eficiencia del generador : El espesor de la laminación influye directamente en la eficiencia eléctrica de un generador eólico. Las laminaciones más finas reducen tanto las corrientes parásitas como las pérdidas indirectas por histéresis, lo que significa que una mayor proporción de la energía mecánica del rotor de la turbina se convierte en energía eléctrica utilizable. Esta ganancia de eficiencia es particularmente significativa en condiciones de carga parcial, que son comunes en los sistemas de energía eólica donde la velocidad del viento varía continuamente. La reducción de las pérdidas también reduce el aumento de temperatura dentro del generador, mejorando el rendimiento del aislamiento del devanado y previniendo la degradación prematura del material del núcleo. La eficiencia mejorada tiene beneficios tanto operativos como económicos, incluido un mayor rendimiento energético, menores costos operativos y un mayor retorno de la inversión. Por lo tanto, diseñar el espesor de laminación óptimo es un paso crítico en el diseño del generador para maximizar el rendimiento en condiciones ambientales y operativas variables.

-

Rendimiento térmico y confiabilidad : La optimización del espesor de la laminación en el núcleo del estator del motor de un generador de energía eólica tiene un impacto directo en la gestión térmica, ya que limita la generación interna de calor causada por las corrientes parásitas. Las temperaturas más bajas del núcleo reducen el estrés térmico en los devanados del estator, los sistemas de aislamiento y el propio material del núcleo, lo que mejora directamente la confiabilidad y la vida útil operativa del generador. El calor excesivo puede provocar la rotura del aislamiento, la deformación mecánica de las laminaciones y el envejecimiento acelerado del núcleo de acero. Al minimizar el calor a través de laminaciones delgadas, los generadores pueden mantener condiciones de funcionamiento estables incluso en condiciones de carga y temperatura ambiente fluctuantes, lo cual es fundamental en instalaciones de turbinas eólicas marinas y de gran altitud. El rendimiento térmico adecuado también garantiza que los sistemas de protección, como sensores de temperatura y mecanismos de enfriamiento, funcionen dentro del rango diseñado, lo que mejora la seguridad y reduce el mantenimiento no programado.

简体中文

简体中文 English

English русский

русский Español

Español