¿Cómo afecta el espesor y el factor de apilamiento de las laminaciones en el núcleo del estator de un motor a la eficiencia energética, las pérdidas por corrientes parásitas y los niveles de ruido operativo?

1. Papel del espesor de la laminación en el control de las pérdidas por corrientes de Foucault

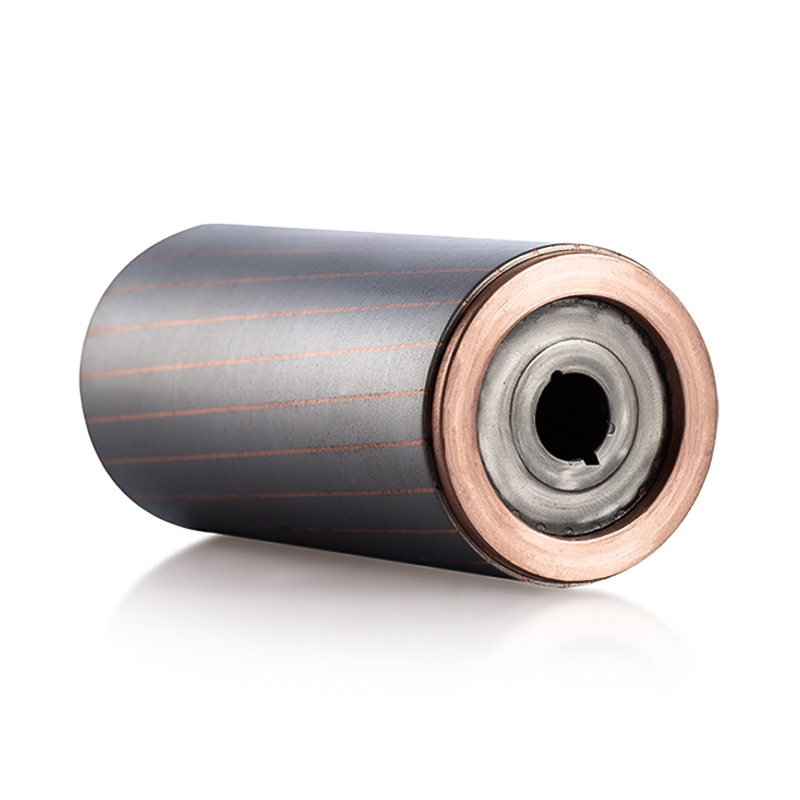

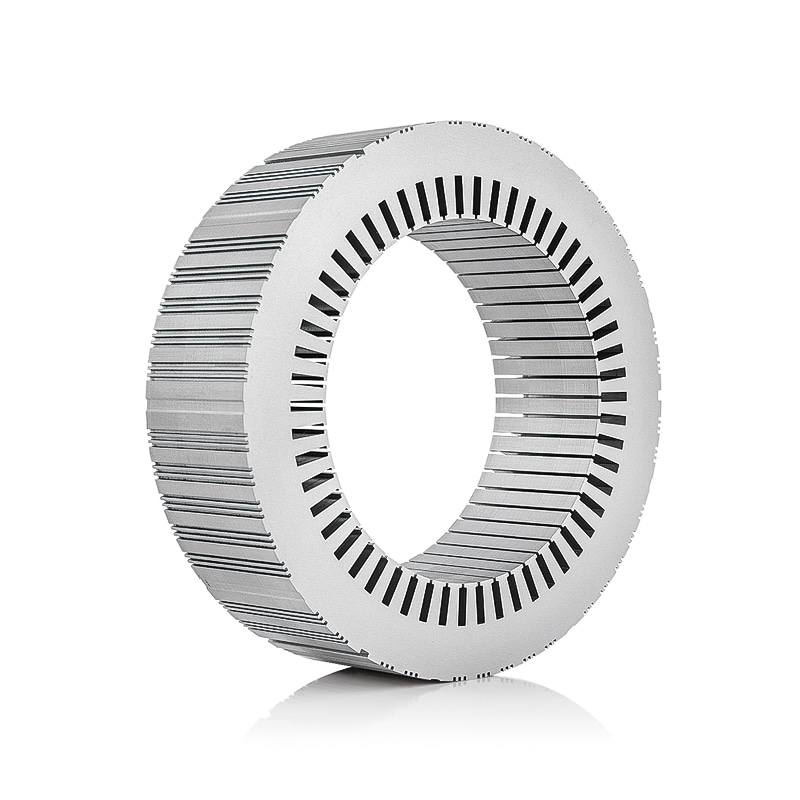

El espesor de las laminaciones en Núcleo del estator del motor Determina directamente la magnitud de las pérdidas por corrientes parásitas generadas dentro del material magnético. Las corrientes parásitas son corrientes eléctricas circulares inducidas en el núcleo del estator cuando se expone a campos magnéticos alternos. Las laminaciones más gruesas permiten que se formen bucles de corriente más grandes, lo que provoca mayores pérdidas resistivas y una generación de calor no deseada. Por el contrario, las laminaciones más delgadas restringen el área del bucle disponible para las corrientes parásitas, lo que reduce significativamente la disipación de energía mediante el calentamiento Joule. La correlación entre el espesor de la laminación y las pérdidas por corrientes parásitas sigue una relación cuadrática, lo que significa que reducir a la mitad el espesor de la laminación puede reducir las pérdidas por corrientes parásitas en aproximadamente un 75%. Esta es la razón por la que los motores modernos de alta eficiencia suelen utilizar laminaciones de entre 0,2 y 0,35 mm, en comparación con diseños más antiguos que utilizaban 0,5 mm o más. Los materiales avanzados como el acero eléctrico con alto contenido de silicio o las aleaciones amorfas pueden suprimir aún más las corrientes parásitas debido a su mayor resistividad y estructura cristalina optimizada. Por lo tanto, reducir el espesor de la laminación no sólo mejora el rendimiento eléctrico sino que también mejora la eficiencia térmica general y la vida útil del motor al limitar el calentamiento excesivo del núcleo.

2. Influencia del espesor de la laminación en el rendimiento magnético y la eficiencia energética

Las laminaciones más delgadas mejoran el rendimiento magnético del Núcleo del estator del motor reduciendo las pérdidas del núcleo, que consisten tanto en histéresis como en pérdidas por corrientes parásitas. Al minimizar estas pérdidas, una mayor parte de la energía eléctrica de entrada se convierte en par mecánico útil, mejorando así la eficiencia energética del motor. Sin embargo, es esencial equilibrar la delgadez de la laminación con la permeabilidad magnética. Las laminaciones excesivamente delgadas pueden aumentar el número de capas de aislamiento entre láminas, reduciendo ligeramente el área de la sección transversal efectiva para el flujo de flujo magnético. Esto podría reducir la conductividad magnética del núcleo del estator, provocando una caída marginal en la densidad del par. Para contrarrestar esto, los ingenieros seleccionan materiales con alta permeabilidad magnética y utilizan técnicas de apilamiento optimizadas para mantener la continuidad en el circuito magnético. En la práctica, el espesor de laminación ideal se determina mediante simulaciones electromagnéticas que evalúan la densidad de flujo, los componentes de pérdida y la eficiencia del motor en todas las velocidades operativas. La selección adecuada del espesor garantiza que el núcleo del estator logre una pérdida total mínima mientras mantiene un fuerte acoplamiento magnético y un rendimiento constante bajo variaciones de carga.

3. Factor de apilamiento y su efecto sobre la continuidad del camino magnético

El factor de apilamiento es la relación entre el área de la sección transversal neta del hierro y el área total ocupada por el apilamiento de laminaciones, incluidas las capas aislantes entre ellas. Refleja cuán ajustada y efectivamente se ensamblan las laminaciones. Un factor de apilamiento más alto indica menos espacio de aire o material aislante entre las laminaciones, lo que proporciona una mejor ruta magnética para el flujo de flujo. Los factores de apilamiento típicos oscilan entre 0,92 y 0,98, según el tipo de material y el espesor del revestimiento. Si bien un factor de apilamiento alto mejora la continuidad del flujo magnético y la generación de par, también aumenta ligeramente el riesgo de corrientes parásitas debido al aislamiento reducido. Por el contrario, un factor de apilamiento bajo minimiza las corrientes parásitas pero introduce espacios de aire excesivos, lo que aumenta la reluctancia magnética y disminuye la eficiencia. Por lo tanto, los ingenieros deben optimizar el factor de apilamiento en función de la frecuencia operativa del motor y los requisitos de la aplicación. Los procesos de fabricación modernos, como el apilamiento de precisión mediante corte por láser y la unión de laminación automatizada, permiten un control estricto sobre el factor de apilamiento, lo que garantiza un rendimiento electromagnético constante en todos los lotes de producción.

4. Relación entre la calidad de la laminación y la pérdida de histéresis

Además de las pérdidas por corrientes parásitas, también influyen el espesor de la laminación y las características del material. pérdidas por histéresis , que surgen de la magnetización y desmagnetización continua del núcleo del estator durante el funcionamiento. La pérdida de histéresis depende principalmente de la coercitividad del material y la frecuencia de operación, pero la integridad de la laminación juega un papel indirecto pero importante. Las laminaciones uniformes y cortadas con precisión evitan tensiones localizadas y distorsiones microestructurales, que de otro modo podrían aumentar la coercitividad y la resistencia magnética. Las laminaciones más gruesas, cuando se combinan con una precisión de apilamiento deficiente, pueden crear trayectorias magnéticas desiguales, lo que resulta en puntos calientes magnéticos localizados y mayores pérdidas por histéresis. Por otro lado, el uso de laminaciones más delgadas y sin tensión garantiza transiciones magnéticas más suaves y minimiza el desperdicio de energía en ciclos magnéticos repetidos. Mantener un espesor de laminación constante y una alta precisión de apilamiento mejora la respuesta magnética, reduce la histéresis y mejora la eficiencia energética general.

5. Impacto del apilamiento de laminaciones en los niveles de vibración y ruido

La vibración mecánica y el ruido audible en los motores eléctricos a menudo se deben a desequilibrios magnéticos y resonancias estructurales dentro del Núcleo del estator del motor . El apilamiento inadecuado, la compresión desigual o la desalineación entre laminaciones pueden crear variaciones en la trayectoria de la reluctancia magnética, lo que genera fuerzas de atracción magnética localizadas que fluctúan a medida que funciona el motor. Estas fluctuaciones de fuerza se manifiestan como zumbidos o gemidos audibles, especialmente en frecuencias más altas. El proceso de apilamiento bien optimizado garantiza que cada laminación se comprima uniformemente, minimizando los espacios internos y manteniendo una distribución uniforme del flujo magnético. Se pueden utilizar métodos de unión adhesiva, entrelazado o soldadura láser para mantener la integridad mecánica y al mismo tiempo preservar el aislamiento electromagnético entre las láminas. Las laminaciones más delgadas reducen la amplitud de la magnetoestricción (el cambio dimensional del material debido al campo magnético), lo que lleva a una menor vibración y un funcionamiento más silencioso.

简体中文

简体中文 English

English русский

русский Español

Español